95% inicjatyw wdrożenia procesu Sales & Operations Planning kończy się fiaskiem w ciągu 3 lat. W pozostałych 5% przypadków pełne opanowanie procesu zajmuje organizacjom średnio 10 lat.

Dlaczego tak trudno wdrożyć procesy planowania popytu i podaży?

Pisząc artykuł dla „Puls Biznes” przedstawiłem korzyści wynikające z wdrożenia procesu Sales & Operations Planning. Wspomniałem również o błędach popełnianych przy wdrożeniach. Nie podzieliłem się jednak sposobami na ich przezwyciężenie.

W tym artykule omówię szerzej 7 typowych problemów przy implementacji S&OP oraz sposoby na radzenie sobie z nimi (na tyle na ile to możliwe).

Brak zaangażowania Zarządu w Sales & Operations Planning

Niejednokrotnie wdrożenie S&OP zaczyna się (i kończy) na poziomie deklaracji wśród członków zarządu w organizacji. Największe wyzwanie we wdrożeniu Sales & Operations Planning polega więc na ciągłym utrzymaniu zaangażowania najważniejszych decydentów.

Co może powodować, że członkowie zarządu nie angażują się w proces?

Najczęściej chodzi o brak wymaganych z ich punktu widzenia rezultatów – informacji w formie i czasie, które umożliwiają podejmowanie decyzji; przedstawienia planów w postaci scenariuszy, które pozwalają na ocenę ryzyka związanego z rozważanymi działaniami; bądź przełożenia proponowanych planów na wyniki finansowe firmy.

Efektem S&OP powinno być podejmowanie przez całą organizację decyzji w oparciu o znaczące informacje. Wszystkie procesy, które nie pozwalają na przejście od danych do informacji mającej bezpośrednie znaczenie dla biznesu skazane są na nieuchronne choć powolne zapomnienie.

Dlatego wdrażając S&OP należy najpierw ustalić czego od procesu oczekują najważniejsi interesariusze. W przeciwnym wypadku niezwykle trudno dostarczyć to co potrzebują.

Pominięcie w Sales & Operations Planning kluczowych działów

Nadrzędnym celem S&OP jest współdziałanie wszystkich funkcji w organizacji. Jednak badania Supply Chain Insights Institute wskazują, że w rzeczywistości w większości przedsiębiorstw nie udaje się osiągnąć zaangażowania wszystkich działów.

W jednej trzeciej przedsiębiorstw Finanse w ogóle nie uczestniczą w podejmowaniu decyzji. W niemal połowie organizacji Sprzedaż nie bierze aktywnego udziału w procesie S&OP.

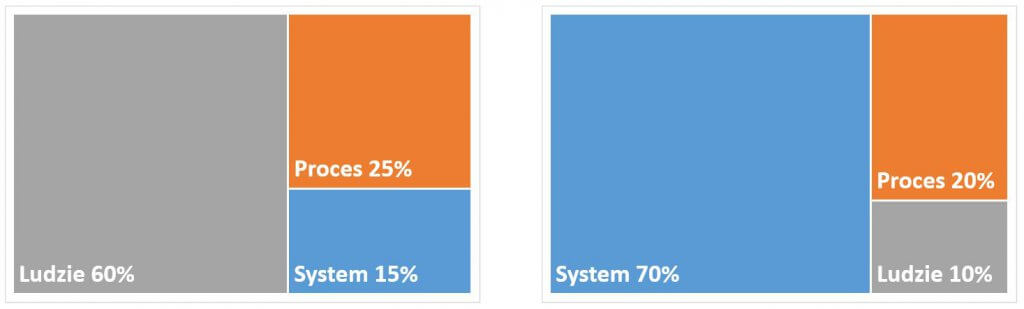

Natomiast w organizacjach, w któych wymienione działy uczestniczą w procesie Sales & Operations Planning, najczęściej nie panuje zdrowy balans przy podejmowaniu decyzji. Dobrze widać to w wynikach badania przeprowadzonego przez Supply Chain Insights Institute.

Na pytanie „kto podejmuje większość kluczowych decyzji w procesie S&OP” respondenci pochodzący z kilkuset przebadanych przedsiębiorstw wskazali, że jest to Dział Sprzedaży.

Dlaczego tak się dzieje? Zazwyczaj problem polega na braku przedstawienia procesu S&OP w sposób mający znaczenie dla osób odpowiedzialnych za dany obszar biznesu.

Sprzedaż być może najwięcej jest w stanie powiedzieć o potencjale obrotu w wartościach per Klient. W Łańcuchu Dostaw i Logistyce największe znaczenie ma popyt wyrażony w sztukach a przedstawiciele Finansów mogą być zainteresowani zyskiem operacyjnym (marżą netto czy inną miarą).

Jeżeli w trakcie spotkań Sales & Operations Planning omawiane są wyłącznie plany wyrażone w wartościach Sprzedaży to nic dziwnego, że najbardziej zaangażowanym oraz najbardziej wpływowym jest właśnie ten dział.

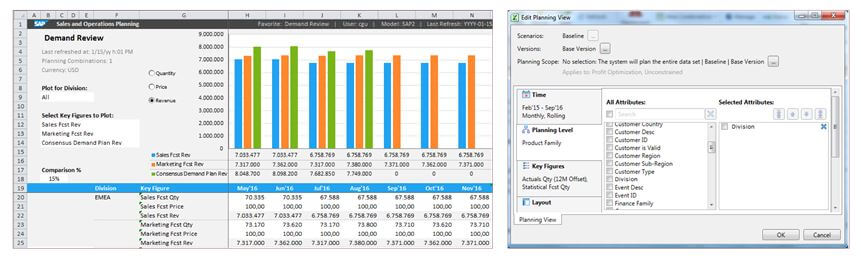

Aby proces S&OP rzeczywiście funkcjonował kluczowe jest nie tylko doprowadzenie do sytuacji, w której wszyscy pracują na jednym zestawie danych. Równie ważne jest stworzenie wszystkim spersonalizowanych widoków na ten sam plan.

Większe nastawienie na systemy zamiast na sam proces S&OP

Wykorzystywane w procesie S&OP narzędzia są ważne. Wspomniane wcześniej możliwości prezentacji planów, a także ich wersjonowanie, oraz tworzenie kilku(nastu) scenariuszy jednocześnie trudno osiągnąć pracując wyłącznie w Excelu.

Dlatego wybór systemu dopasowanego do potrzeb twojej firmy stanowi zadanie samo w sobie. Więcej na ten temat napisałem już w artykule – Jak wybrać system wspierający planowanie w Łańcuchu Dostaw?

Niemniej wdrażając proces Sales & Operations Planning nie można popaść w pułapkę fascynacji technologią. Najważniejsze jest zdyscyplinowanie uczestników i rygor prowadzenia samego procesu planowania.

W pierwszym wdrożeniu S&OP, które prowadziłem wykorzystaliśmy wyłącznie stworzone w ramach zespołu narzędzia. Excel w celu obliczeń i prezentacji informacji. Access w celu przechowywania wielu serii danych.

Rezultat był wystarczająco dobry aby wystartować i zacząć podejmować logiczne z punktu widzenia całego biznesu decyzje operacyjne.

Jeżeli jeszcze rozpoczynasz swoją przygodę z procesem S&OP zapamiętaj – najważniejsze jest zaangażowanie wszystkich w proces. Jeżeli wdrożysz system a nie wdrożysz procesu nic naprawdę nie osiągniesz.

Dlatego uwaga kierownika projektu przy wdrożeniu procesu S&OP powinna skupiać się po lewej stronie niżej widocznego wykresu… a nie jak niestety często bywa po prawej stronie (wartości szacunkowe na podstawie mojego własnego doświadczenia).

W praktyce jednak często bywa inaczej. Niedawno (ponownie) usłyszałem od prezesa pewnej firmy handlowej, że „pójdziemy najprostszą możliwą drogą i wdrożymy system, który umożliwi nam później uruchomienie procesu”.

Cóż na początku przyszłego roku mamy wrócić do dyskusji o procesie Sales & Operations Planning. Doświadczenie mówi mi jednak, że będę miał wtedy dużo więcej pracy niż gdyby zaczęli w firmie od procesu a nie od kwestii systemowych.

Planowanie wyłącznie w oparciu o dane statyczne

Kolejnym typowym błędem przy wprowadzaniu procesu Sales & Operations Planning jest nastawienie na wykorzystanie planów opartych wyłącznie o prognozy statystyczne.

Osobiście jestem fanem metod statystycznych i podejścia ilościowego w biznesie. Jednak doświadczenie nauczyło mnie, że nie zawsze można planować wyłącznie w oparciu o twarde dane.

Jeszcze w trakcie studiów miałem okazję odbyć praktyki w jednej z największych firm FMCG na świecie. W tamtym czasie organizacja borykała się z powolnym lecz nieustannym spadkiem sprzedaży zupek w proszku.

Przez kilka miesięcy nikt nie był w stanie wywnioskować dlaczego. Analizy oparte na twardych danych nie wyjaśniały negatywnego trendu a prognozy oparte na danych historycznych wskazywały wyłącznie, że będzie trwał w przyszłości.

Dopiero jakościowe badania rynku (tzw. grupy focusowe) pozwoliły na zrozumienie sytuacji. Spadek sprzedaży związany był z negatywnymi odczuciami Konsumentów w kontakcie z nowym typem zamknięcia.

Struna wymagająca wyciągnięcia przy otwarciu opakowania zupy osadzona była tak mocno, że wyrywając ją większość Klientów rozsypywała zawartość. Nie pojawiali więc zakupu a im więcej typów zupek zawierało nowe zamknięcie…

Jak obrazuje wspomniana historia brak wykorzystania wiedzy jakościowej (eksperckiej, lub pochodzącej od Klientów), stanowi poważne ograniczenie. Budowanie planów wyłącznie w oparciu o dane historyczne przypomina jazdę samochodem patrząc w tylne lusterko.

Wykorzystanie nowoczesnych technik analizy danych oraz włączenie w proces danych nieustrukturyzowanych zbieranych na przykład z social media pozwala na poprawę jakości procesu planowania.

Jest jednak wciąż niewystarczające. Jadąc dalej na analogii procesu S&OP do prowadzenia samochodu – wykorzystanie najnowszych zdobyczy statystyki i data science jest jak rozglądanie się na boki.

Aby jednak prowadzić proces Sales & Operations Planning (lub samochód) trzeba patrzeć nie tylko wstecz i wokół siebie. Trzeba również wiedzieć dokąd chce się dojechać i jak wygląda droga z przodu.

Brak dokumentowania decyzji w ramach Sales & Operations Planing

W jaki sposób uczyć się na błędach? Po pierwsze przyznając się przed sobą samym, że błędy popełniamy. W jaki sposób nie obwiniać się o wcześniej podjęte decyzje? Przede wszystkim pamiętając dokładnie dlaczego właśnie takie a nie inne decyzje podjęto.

W wielu firmach wdraża się proces S&OP, w którym wykorzystuje się wiedzę ekspercką ale nie dokumentuje się podejmowanych decyzji ani założeń prowadzących do ich podjęcia. Kładzie się nadmierny nacisk na koncepcję tzw. jednego planu.

Wymienione firmy w końcu znajdą się we wspomnianych we wstępie 95% przypadków porażek ponieważ proces S&OP wpływa pozytywnie na organizację jedynie jeżeli przy tworzeniu planów:

- zapisujesz, kto, kiedy i na jakim poziomie wprowadził wartości

- wymagasz z wprowadzonymi zmianami zapisania założeń

- pracujesz na poziomie znaczącym coś dla użytkownika

- zachowujesz wersje wszystkich uczestników procesu

- liczysz i prezentujesz wynik wszystkich wersji

Być może Sprzedaż jest w stanie przedstawić swoje oczekiwania co do popytu wyłącznie na poziomie grupy produktów w miesiącu a nie pojedynczego produktu per tydzień. W takim wypadku zapisuj zarówno oryginalne prognozy oraz plany po korektach Sprzedaży.

Upewnij się jednak, że system który stosujesz umożliwia rozbicie korekt do poziomu koniecznego z perspektywy planowania operacyjnego w Łańcuchu Dostaw.

Standardowo tego typu funkcjonalności polegają na podziale nowego planu proporcjonalnie do wcześniejszej prognozy systemowej dostępnej na niższych poziomach planowania. W rezultacie możliwe jest policzenie dokładności planów w podziale na:

- czystą prognozę systemową

- plany po korektach Łańcucha Dostaw

- plany po korektach Sprzedaży\Marketingu

- ostateczne plany zaakceptowane przez Zarząd

Dzięki takiemu dokumentowaniu tworzonych planów można wymagać indywidualnej odpowiedzialności uczestników procesu. Można wymagać aby uczyli się na własnych błędach a przez to nie popełniali ich systematycznie w przyszłości. Można prowadzić nieobciążony proces Sales & Operations Planning.

Nadmierne skomplikowanie procesu prognoz popytu

Uwzględniając opisane wcześniej wersje planów trzeba jednak uważać aby nie popełnić kolejnego błędu i nie rozbudować nadmiernie całego procesu planowania. Drugą kategorią procesów S&OP skazanych na zapomnienie (poza procesami niepowiązanymi z biznesem) są bowiem procesy nadmiernie skomplikowane.

Przede wszystkim w pierwszych miesiącach pracy najlepiej kierować się zasadą “keep it simple” i zastosować tzw. podejście przyrostowe. Dopiero wraz ze wzrostem świadomości uczestników dodawać kolejne elementy oraz miary wspomagające podejmowanie decyzji.

W swojej karierze widziałem już firmy dosłownie sparaliżowane przez nadmiar “informacji” wykorzystywanych w procesie Sales & Operations Planning. Czasami naprawdę mniej znaczy więcej. W szczególności jeżeli jesteście jeszcze na etapie uczenia się.

Dlatego każdemu przy wdrożeniu S&OP radzę wybrać najpierw tylko kilka metryk (kilka czyli nie więcej niż na palcach jednej ręki) oraz parę wersji planów popytu (parę czyli nie więcej niż dwie) i rozpocząć proces.

Najczęściej stosowane miary to: dokładność prognoz popytu, obciążenie prognoz popytu, dokładność planów produkcji lub dystrybucji, poziom realizacji zamówień Klienta lub dostępność produktu, poziom rotacji zapasów.

Natomiast najczęściej porównywane wersje prognoz to prognoza systemowa oraz prognoza po korekcie wprowadzonej przez pracowników działu planowania (lub ogólnie działu Łańcucha Dostaw w mniejszych organizacjach).

Jeżeli jesteś w stanie regularnie prowadzić spotkania Sales & Operations Planning przy rzeczywistym zaangażowaniu wszystkich funkcji naprawdę tylko tyle na początek potrzeba.

Sales & Operations Planning bezpośrednio pod budżet

Na koniec najbardziej “podstawowy” błąd prowadzenia procesu planowania popytu i podaży czyli planowanie dokładnie pod budżet. Inaczej mówiąc wyłącznie rozdzielanie budżetu na okresy (miesiące, tygodnie) i poziomy (produkty, Klientów) których budżet nie uwzględnia.

Oczywiście proces S&OP powinien być ściśle związany z planowaniem strategicznym i budżetowaniem w organizacji. Nie powinien jednak stanowić wyłącznie jego uszczegółowienia.

W ramach spotkań Sales & Operations Planning przedstawiciele wszystkich funkcji w przedsiębiorstwie powinni ustalać sposób osiągnięcia pożądanej wartości sprzedaży, produkcji, oraz dystrybucji w określonym czasie.

Jednak jeżeli pożądany poziom nie jest możliwy do osiągnięcia konieczne jest świadome zrewidowanie planów, przesunięcie pomiędzy produktami, lub okresami.

W przypadku gdy uczestnicy procesu nie mają wystarczających uprawnień (lub odwagi) do podjęcia takich decyzji to nie mamy doczynienia z prawdziwym procesem S&OP tylko wydmuszką.

W procesach tego typu nie jest tworzona żadna biznesowa wartość. Równie dobrze można przeprowadzić pełną automatyzację takich procesów nic nie tracąc na jakości a zyskując wiele czasu zaoszczędzonego na jałowych dyskusjach.

Pamiętaj, wartościowe spotkanie S&OP to nie spoktanie dyskusyjne tylko decyzyjne.

Czy można nie popełniać błędów? czyli co dalej?

Skoro już wiesz jakie błędy pojawiają się najczęściej przy implementacji S&OP sukces masz zagwarantowany. Prawda? Czy fałsz? Oczywiście, że fałsz.

Niestety nawet znajomość powszechnych błędów nie gwarantuje, że nie będziesz się z nimi zmagać. Znajomość sposobów radzenia sobie w opisanych sytuacjach zwiększy jednak twoje szanse na sukces.

Wdrożenie procesu S&OP wymaga zmiany kultury pracy w całej organizacji a nie tylko w Łańcuchu Dostaw. Dlatego wszystkim rozpoczynającym tego typu przygodę polecam do przemyślenia:

Nie da się żyć bez ponoszenia porażek w jakiejś dziedzinie, chyba, że żyje się tak ostrożnie, jakby się w ogóle nie żyło – co z kolei stanowi porażkę na całej linii.

— J.K. Rowling

W biznesie jak w życiu. Warto próbować. Nawet jeżeli oznacza to popełnianie błędów i zmaganie się z przeciwnościami. Wyłącznie w ten sposób można się rozwinąć.

Jeżeli chcesz dowiedzieć się więcej o wdrożeniach S&OP, lub przedyskutować szerzej opisane w artykule wyzwania wdrożenia, napisz do mnie bezpośrednio lub zostaw komentarz.

Zachęcam Cię również do zapisania się na newsletter Logsityka po prostu. Będziesz zawsze na bieżąco z najnowszymi trendami w obszarze Łańcucha Dostaw i Logistyki. Otrzymasz także dodatek do tego artykułu – Przykładowe scenariusz spotkań w procesie S&OP oraz kilka innych niedostępnych w inny sposób materiałów.

Tymczasem do kolejnego wpisu!

2 komentarze