Reorganizacja magazynu w wielu firmach prowadzona jest na bieżąco. Zgodnie z potrzebami chwili. Z jednej strony uzyskuje się w ten sposób szybciej efekty.

Z drugiej nie zawsze projektuje się rozwiązania ze świadomością ograniczeń, które mogą występować wyłącznie w określonych warunkach.

Ze swojego własnego doświadczenia w zarządzaniu łańcuchem dostaw wiem, że procesy magazynowe stają się coraz bardziej skomplikowane. Nie tylko w sensie stosowanej technologii. Również ze względu na rodzaj zapotrzebowania, które realizują.

Kilka lub kilkanaście lat temu, w zależności od branży, popyt był bardziej statyczny. Dzisiaj wszyscy funkcjonujemy na krótszych czasach dostaw. W wielu przypadkach nie tylko w kanale B2B lecz również B2C. Ponadto przy coraz większej zmienności wolumenu zamówień w ciągu roku.

Inwestycje w logistykę

Reorganizacja magazynu powinna być zawsze planowana w kilku scenariuszach. Wszystkie większe inwestycje powinien poprzedzać proces decyzyjny, w którym analizuje się nie tylko alternatywy lecz również różne warianty tego samego rozwiązania.

Jednak w większości firm, z którymi miałem do czynienia proces inwestycyjny w ten sposób nie wygląda. Jest już “dobrze” jeżeli wybrane rozwiązanie podparte zostaje tzw. business case’em.

Przy czym bez komentarza pozostawię czy wyliczenia brane pod uwagę wykonuje się przed czy po wybraniu docelowego rozwiązania. Najczęściej po prostu wybierana jest najtańsza oferta rozwiązania, które uważane jest za wymagane.

Potwierdzenie moich własnych obserwacji znalazłem ostatnio w literaturze naukowej. Artykuł Mastering logistics investment management prezentuje analizę semantyczną słownictwa wykorzystywanego w profesjonalnych tekstach o inwestycjach logistycznych.

Jedynie w 20% publikacji z ostatnich pojawiają się stwierdzenia takie jak ryzyko, Return On Investment, okres zwrotu, czy warunki brzegowe inwestycji. Nic więc dziwnego, że jako logistycy mamy problem z przekonaniem CFO czy CEO.

Uwaga: Wspomniana analiza zawiera wyłącznie publikacje do roku 2017 włącznie. Prace naukowe zawsze zawierają kilkuletnie opóźnienie. Niemniej myślę, że wyciągnięte wnioski wciąż dobrze oddają stan myślenia o reorganizacji magazynu lub logistyki w większości organizacji.

Skoro większość w ten sposób funkcjonuje i nie bankrutuje to czy można i warto podejść do reorganizacji magazynu inaczej?

Symulacja a reorganizacja magazynu

Zapewne znasz potoczne znaczenie słowa symulacja. Zaproponuję jednak na nasze potrzeby bardziej biznesowe wyjaśnienie tego terminu.

Dla mnie jako osoby zarządzającej operacjami logistycznymi symulacja to sposób szybkiego i relatywnie nisko kosztowego rozwiązywania skomplikowanych problemów procesowych.

Jeżeli zastanawiasz się na przykład:

- czy nowa technologia rozwiąże problem przepływu towaru?

- w jaki sposób zmienić rozkład centrum logistycznego?

- ilu pracowników potrzeba w danej lokalizacji?

to symulacja procesów stanowi najsensowniejszy pierwszy krok przed rozpoczęciem inwestycji oraz zatrudnieniem ludzi. Przed zamrożeniem kapitału, a także zaangażowaniem się na kilka lub kilkanaście miesięcy w prace projektowe.

W zależności od skomplikowania procesu, który należy odzwierciedlić symulacja pozwala w czasie kilku lub kilkunastu dni sprawdzić różne scenariusze i wykryć nieoczywiste ograniczenia systemu pracy.

Stworzyć na przykład tego typu modele.

Źródło: Materiały udostępnione przez Flexim Intermarium

Oczywiście wiele wąskich gardeł rozwiązań rozważanych przy reorganizacji magazynu można wykryć nawet na etapie wstępnych obliczeń w Excel’u.

Niemniej uważam, że ze względu na dynamikę przepływu pracy w nowoczesnych magazynach i ilość zmiennych, które trzeba wziąć pod uwagę opłaca się stosować również bardziej wyspecjalizowane oprogramowanie.

Po prostu bez odpowiedniego narzędzia nie sprawdzimy 23! (silnia) scenariuszy. Najczęściej bazując na doświadczeniu wybieramy parę wariantów. Porównujemy je ze sobą i wybieramy najkorzystniejszy. W oprogramowaniu symulacyjnym zbadamy natomiast miliony rozwiązań w kilka lub kilkanaście minut.

Nie bez znaczenia pozostaje również możliwość wizualizacji stworzonego modelu. Jeden obraz wart jest więcej niż tysiąc słów. Osobiście poczułem to próbując przekonać zarząd pewnej firmy, że obsługa kanału eCommerce z obecnego magazynu nie jest najlepszym rozwiązaniem.

Dopiero dynamiczna wizualizacja komputerowa obrazująca różnice pomiędzy obecnym a docelowym sposobem pracy magazynu pozwoliła podjąć wszystkim decyzję.

A ile wózków widłowych wynająć?

Do tej pory było głównie o teorii. Aby jednak lepiej przedstawić jak reorganizacja magazynu może wyglądać przy wykorzystaniu podejścia symulacyjnego poprosiłem o udostępnienie przykładu Łukasza Księżopolskiego.

Łukasz od lat zawodowo związany jest z symulacją procesów. W ciągu ostatnich 5 lat przeprowadził wiele projektów jako przedstawiciel FlexSim InterMarium – lidera na rynku oprogramowania do symulacji.

Reorganizacja magazynu to praktyczny problem

Zmniejszenie ryzyka związanego z reorganizacją magazynu było kluczowym argumentem za wykorzystaniem symulacji procesów w projekcie, który opiszę poniżej. Case study dotyczy prozaicznego problemu – w jakie i ile wózków widłowych wyposażyć magazyn.

Model został stworzony dla firmy produkcyjnej z branży Automotive. Budowę symulacji zaczęliśmy od odtworzenia aktualnego procesu. Wykorzystaliśmy plan hali magazynowej w formacie CAD.

Zebraliśmy takżę historyczne zlecenia dostaw aby operować na rzeczywistych zakresach danych. Harmonogram dostaw potraktowaliśmy natomiast jako zmienną. Pracując na modelu jesteśmy więc w stanie badać jak magazyn może funkcjonować w różnych scenariuszach realizacji zleceń.

Logika działania symulowanego magazynu nie jest skomplikowana. Wszystko zaczyna się od przyjazdu ciężarówek, które zostają rozładowane z wykorzystaniem wózków widłowych typu VNA. Palety po rozładowaniu układane są na regałach – ewentualnie przekazywane bezpośrednio do pojazdów typu AGV, które rozwożą palety do konkretnych lokalizacji.

Istotną częścią modelu jest panel sterujący, który został zbudowany w trakcie tworzenia modelu. Stanowi indywidualnie wybraną listę zmiennych oraz statystyk, które wybrał klient. W opisywanym modelu znalazły się następujące parametry:

- ilość wózków VNA

- ilość wózków AGV

- czas rozładunku

- czas załadunku

- okres pracy na akumulatorze

- tempo hamowania wózków

- przyspieszenie wózków

- średnia prędkość

- czas ładowania

Wśród danych wejściowych modelu znalazły się natomiast: maksymalną liczba palet w ciągu godziny, minimalna oraz maksymalna ilością wjazdów ciężarówek w ciągu godziny, a także procent palet niestandardowych.

W panelu sterowania po prawej widać poziom wypełnienia wyrażony w procentach. Wpływa on na sprawność operacji ponieważ transportery układają palety od pierwszego wolnego miejsca. Im bardziej magazyn jest wypełniony tym dłuższy jest czas pojedynczego przejazdu wózka.

Poniżej widać statystyki wykorzystania zasobów magazynu – można w tej części obserwować efekty wprowadzanych zmian. Między innymi ile procent czasu transportery wykorzystują na jazdę z towarem, jaki procent czasu zajmują im puste przebiegi, ile czasu spędzają na ładowaniu.

Jest także wykres główny przedstawiający ilość palet czekających na ułożenie w magazynie w danym czasie. Klient określił, że ten parametr jest dla niego kluczowy i według tego kryterium będzie sprawdzał jakie i ile pojazdów jest mu potrzebne.

W tle jest jeszcze kilkanaście innych parametrów modelu, których nie widzimy. Były one konieczne do odwzorowania zachowania wózków. Nie stanowiły jednak zmiennych przy podejmowaniu decyzji.

Symulacja pozwala uzyskać nową perspektywę

Po zbudowaniu wersji bazowej modelu, którą oparliśmy na opisie dotychczasowej sytuacji, sprawdziliśmy jak przy danych parametrach zachowywał się system.

Następnie zmienialiśmy parametry analizując wpływ zmian. W opisywanym przypadku wyszło, że wąskim gardłem był wózek typu AGV. Dodaliśmy więc drugi wózek i uruchomiliśmy model ponownie aby sprawdzić efekty.

Z dwoma transporterami AGV ilość palet oczekujących na rozładowanie w magazynie nie przekraczała już akceptowalnego poziomu. Zdarzały się sytuacje kiedy palet oczekujących na rozładowanie było ponad 20.

Jak widać na poniższym grafie stanowiącym element panelu kontrolnego zatory można było rozładować w czasie nie przekraczającym godziny.

Oczywiście poddaliśmy system dalszym testom z wykorzystaniem dwóch wózków AGV. Zmienialiśmy poziom wypełnienia magazynu, maksymalną ilość palet niestandardowych, ilość dostaw itd.

Za każdym razem zapisywaliśmy rezultaty. Zebrane informacje pozwoliły na obliczenie kosztów różnych wariantów oraz prawdopodobieństwa pojawienia się niekorzystnych zatorów w każdym z nich.

Na tym nie koniec. Postawiliśmy sobie również szereg pytań typu – a co jeśli? Takie pytania są kluczowe w kontekście symulacji procesów. Między innymi sprawdzaliśmy co się stanie jeśli zmienimy ilość wózków drugiego typu.

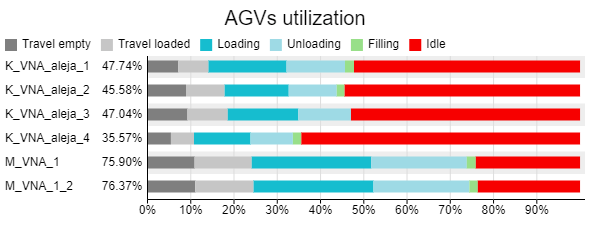

Zwiększając ilość wózków VNA z 3 na 4 nie uzyskaliśmy jednak znaczącej poprawy wydajności magazynu. Poniżej statystyka zajętości transporterów AGV przy pracujących wciąż 4 wózkach VNA.

Widać, że obciążenie transporterów było w miarę równomierne. Oscylowało pomiędzy 35% a 47%. Wprowadziliśmy zatem scenariusz alternatywny. Sprawdziliśmy wykorzystanie wózków AGV przy mniejszej liczbie VNA.

W tym scenariuszu ograniczaliśmy koszt wynajmu i konserwacji wózka oraz ograniczyliśmy ilość potrzebnych operatorów. Jak widać na wykresie poniżej, przy 3 transporterach VNA sprawność rozładowywania palet wciąż była na akceptowalnym poziomie.

We FlexSim nie mamy wbudowanej bazy konkretnych urządzeń (wózków, przenośników, regałów). Mamy jednak możliwość określenia parametrów dowolnego obiektu w budowanym modelu. Możemy więc sprawdzać sensowność inwestycji we wszelkie technologie.

W efekcie dajemy naszym klientom szansę budowy modeli symulacyjnych spełniających różne potrzeby w zależności od zakresu odpowiedzialności i perspektywy na modelowany proces.

Niektórzy jako managerowie operacyjni, lub managerowie logistyki, budują modele aby przygotować wielowariantowe propozycje dla zarządu. Inni z perspektywy właściciela lub managera finansowego mogą sprawdzić opłacalność projektu.

Nie raz potrzeba reorganizacji magazynu i podjęcia inwestycji jest oczywista. Wyzwanie stanowi jednak, jak w opisywanym przypadku, pytanie jak ją przeprowadzić aby zakończyła się sukcesem a nie porażką.

Zacznij tworzyć swoją przyszłość

Oczywiście FlexSim nie jest jedynym dostawcą rozwiązań służących do symulacji procesów. Reorganizacja magazynu może być również wspierana przez inne firmy.

Poniżej lista znanych mi dostawców, którzy oferują oprogramowanie lub usługi symulacji procesów w Logistyce.

W każdym przypadku podaje informacje czy dana firma wykorzystuje własny software lub po prostu analitykę z wykorzystaniem oprogramowania innych dostawców.

Przed wyborem jakiegokolwiek oprogramowania warto zastanowić się jakie rzeczywiście masz potrzeby i jak intensywnie planujemy wykorzystywać symulacje swoich procesów logistycznych.

Największe organizacje wykupują na stałe licencje na programy do symulacji. Budują bowiem wewnętrzne zespoły pracujące nad efektywnością logistyki. Przykładem może być Zalando, które opublikowało widoczne niżej ogłoszenie.

Źródło: Ogłoszenie opublikowane na Linked In

W przypadku wielu mniejszych przedsiębiorstw znacząca reorganizacja magazynu lub sposobu realizacji zamówień nie następuje wystarczająco często aby cały proces przeprowadzać samodzielnie.

Generalnie w takich przypadkach polecam skorzystanie ze wsparcia ekspertów. Na temat tego kiedy wybrać konsulting logistyczny a kiedy pracować nad rozwojem swojej logistyki samodzielnie napiszę jeszcze szerzej innym razem.

Tymczasem jeżeli po przeczytaniu tego wpisu czujesz potrzebę dowiedzieć się więcej o tym jak zaplanować inwestycje w swoją Logistykę – napisz do mnie bezpośrednio lub zostaw komentarz poniżej.

Zachęcam Cię również do zapisania się na newsletter Logistyka po prostu. Zapisując się otrzymasz 50% rabatu na zakup książki. Jako jeden z pierwszych dowiesz się o szkoleniach z ograniczoną liczbą miejsc organizowanych przez FlexSim Intermarium.

Będziesz również zawsze na bieżąco z najciekawszymi i najbardziej użytecznymi informacjami związanymi z zarządzaniem Logistyką i Łańcuchem Dostaw.

Uwaga: oferta rabatowa jest ograniczona w czasie! Możesz z niej skorzystać wyłącznie przez pierwsze 3 miesiące od publikacji tego wpisu czyli najpóźniej do 13 maja 2021.

Do zobaczenia za 2 tygodnie przy okazji kolejnego wpisu!

3 komentarze